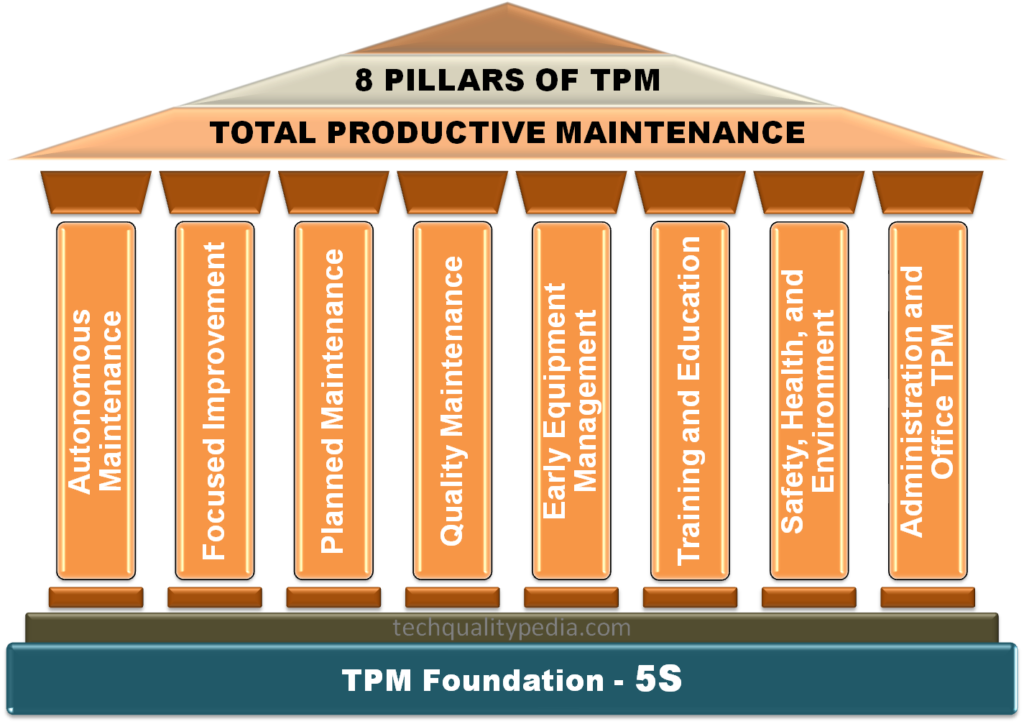

A manutenção produtiva total (TPM) é uma estratégia de manutenção proativa que busca alcançar uma produção perfeita. No TPM, todos em uma organização, do CEO ao zelador, são responsáveis pela manutenção do equipamento. O objetivo do TPM é eliminar o tempo de inatividade, os defeitos e os acidentes.

Os benefícios do TPM são muitos e variados. Talvez o benefício mais importante seja que ele ajuda a garantir que o equipamento esteja sempre disponível quando necessário. O TPM também ajuda a melhorar a qualidade e a segurança e a reduzir custos.

O TPM é uma parte importante da estratégia de manutenção de qualquer organização. Se você ainda não estiver usando o TPM, agora é a hora de começar. Sua organização ficará feliz por você ter feito isso.

#O que é TPM?

A Manutenção Produtiva Total (TPM) é uma abordagem de melhoria contínua que se concentra em maximizar a disponibilidade operacional de equipamentos e máquinas.

Como o TPM reduz os custos? O TPM reduz os custos de manutenção identificando e abordando as principais causas das falhas de equipamentos. Por meio da manutenção proativa, possíveis problemas são antecipados e resolvidos antes que eles resultem em tempo de inatividade.

Como o TPM aumenta a agilidade? O TPM promove um ambiente ágil ao capacitar os operadores a assumirem um papel ativo na manutenção de seus equipamentos. Essa mudança de depender exclusivamente da equipe de manutenção para obter suporte resulta em respostas mais rápidas aos problemas e melhor colaboração geral.

#Os benefícios do TPM

O TPM reduz os custos otimizando o tempo de operação do equipamento e a produtividade da mão de obra. Além disso, o TPM aumenta a agilidade ao fornecer uma abordagem enxuta e proativa para o gerenciamento da manutenção.

#A metodologia 5S

O 5S vem das palavras japonesas seiri, seiton, seiso, seiketsu e shitsuke. Os três primeiros — que significam “classificar”, “colocar em ordem” e “brilhar” — lidam com o ambiente físico. Os dois últimos — que significa “padronizar” e “sustentar” — tratam da sustentação do processo. A metodologia 5S pode ser aplicada a qualquer ambiente de trabalho, seja no escritório ou no chão de fábrica. A implementação das metodologias 5S pode resultar em redução de custos e maior agilidade no gerenciamento de manutenção.

# 5S e o TPM

A metodologia 5S pode ser usada em conjunto com o TPM para melhorar ainda mais a eficiência e a eficácia. As ferramentas 5S ajudam a organizar o ambiente de trabalho, identificar possíveis problemas e eliminar desperdícios de tempo e recursos. Quando combinada com o TPM, a metodologia 5S pode ajudar as organizações a atingir suas metas de reduzir o tempo de inatividade, os defeitos e o desperdício, melhorando a qualidade do produto e a satisfação do cliente.

De organização, padronização e limpeza formam a base do TPM. O TPM também promove a manutenção proativa e preventiva por meio do treinamento e envolvimento do operador, bem como do estabelecimento de procedimentos de manutenção rigorosos.

Foi demonstrado que o TPM reduz a Eficácia Geral do Equipamento (OEE) em até 30%. Na verdade, um estudo da Universidade de Cambridge mostrou que uma empresa que implementou o TPM viu sua pontuação de OEE aumentar de 54% para 85%.

O TPM não apenas melhora a produtividade, mas também ajuda a identificar e eliminar o desperdício no processo de produção. Isso leva a uma maior agilidade no processo de fabricação e a custos reduzidos.

#Manutenção produtiva total

(TPM) é um sistema de gerenciamento focado em maximizar a produtividade de equipamentos e máquinas. O TPM envolve todos os membros de uma organização na manutenção e melhoria da integridade do equipamento.

O TPM pode ser usado para reduzir os custos associados à manutenção, como tempo de inatividade não planejado, custos de mão de obra, custos de peças e materiais e despesas com sucata. Além disso, o TPM pode aumentar a agilidade ao reduzir o tempo necessário para realizar tarefas de manutenção e fazer reparos. A implementação do TPM também pode ajudar a melhorar a segurança, evitando acidentes e reduzindo a exposição a materiais perigosos.

ainda sem comentários