O FMEA é uma ferramenta poderosa para manutenção industrial. É uma abordagem estruturada para identificar, quantificar e mitigar riscos associados a possíveis falhas em sistemas industriais. O FMEA é usado para prevenir ou reduzir a ocorrência de falhas e para melhorar a segurança e a confiabilidade dos sistemas industriais.

#O que é FMEA?

FMEA significa (Failure Mode and Effects Analysis) Modo de falha e análise de efeitos em tradução livre. É uma ferramenta usada para identificar possíveis modos de falha em um processo, produto ou sistema e, em seguida, avaliar o impacto dessas falhas.

O FMEA pode ajudá-lo a definir a importância (o impacto de uma falha) e, em seguida, criar um plano para abordar cada possibilidade. Ao identificar possíveis problemas desde o início, você pode evitar ou mitigar problemas dispendiosos posteriormente. O FMEA avalia a gravidade, a ocorrência e a detecção de possíveis falhas em um processo ou sistema e pode ser usado para identificar medidas preventivas para reduzir a probabilidade de ocorrência. Quando usado corretamente, o FMEA é uma ferramenta incrivelmente valiosa que pode ajudá-lo a otimizar sua estratégia de manutenção e manter seu equipamento funcionando sem problemas.

#Como funciona o FMEA?

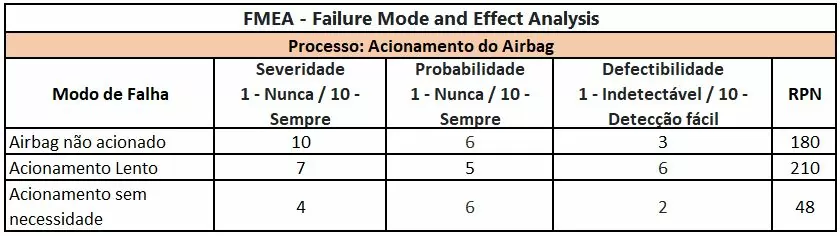

Para criar um FMEA, basta criar uma planilha com colunas para cada fator relevante, incluindo:

Nome ou ID do ativo, Função do ativo, Modo de falha (ou seja, como ele pode falhar), Efeito da falha (ou seja, o que aconteceria se ela falhasse), Gravidade do efeito (em uma escala de 1 a 10, sendo 10 a mais severa), Probabilidade de ocorrência (em uma escala de 1 a 10, sendo 10 a mais provável) e Método de detecção (ou seja, como você saberia que a falha ocorreu).

A pontuação final do FMEA (RPN) será definida pela multiplicação das colunas pontuadas.

Um FMEA pode ser usado para qualquer tipo de sistema, mas é especialmente útil para o planejamento de manutenção industrial. Ao identificar possíveis falhas e seus efeitos nas operações, você pode priorizar ativos críticos e desenvolver um plano para lidar com cada uma delas.

No SGMAN, você pode definir a criticidade de cada equipamento e criar planos específicos para cada criticidade e equipamento de uma forma simples e clara, seja por peródo definido ou através de uma métrica como quilômetros rodados, horímetro, corrente, etc..

#FMEA nos planos de manutenção

O FMEA aplicado a manutenção industrial ajuda a definir as estratégias e os planos de manutenção para cada ativo de acordo com sua criticidade. É uma ferramenta que calcula o Número de Prioridade de Risco (RPN) de um processo, multiplicando as classificações de Ocorrência, Gravidade e Detecção. Esse número é então usado para priorizar ações e estabelecer com que frequência um ativo deve ser mantido.

Um FMEA também pode ajudá-lo a entender os efeitos de diferentes falhas e erros humanos em seu processo. Ao considerar esses riscos com antecedência, você pode tornar seus planos de manutenção mais robustos e reduzir a probabilidade de problemas ocorrerem em primeiro lugar.

#Interpretando os resultados de um FMEA

O FMEA define a criticidade de um ativo com base em sua função, com que frequência ele é usado e as consequências da falha. Com essas informações em mãos, você pode desenvolver um plano estratégico de manutenção que inclua medidas preventivas e preditivas.

#Conclusão

O FMEA é uma ferramenta poderosa para manutenção industrial. Ele pode ajudar você a identificar áreas e sistemas críticos e a elaborar a melhor estratégia para manter cada ativo. Ao realizar um FMEA, você pode garantir que seu equipamento industrial seja bem mantido e opere com eficiência máxima.

ainda sem comentários