A Quarta Revolução Industrial, ou Indústria 4.0, é o termo usado para descrever a tendência atual de automação e troca de dados nas tecnologias de manufatura. Inclui uma série de novas tecnologias que estão transformando a manufatura, como impressão 3D, robótica e inteligência artificial.

Um dos impactos mais significativos da Indústria 4.0 é a forma como ela está mudando as estratégias de manutenção. No passado, a manutenção era um processo amplamente reativo, com os técnicos respondendo apenas aos problemas quando eles surgiam. No entanto, as tecnologias da Indústria 4.0 estão oferecendo aos técnicos a capacidade de serem proativos em suas estratégias de manutenção.

#O que é a Indústria 4.0?

Indústria 4.0 é o nome dado à tendência atual de automação e troca de dados nas tecnologias de fabricação. Ele inclui várias tecnologias avançadas, incluindo a Internet das Coisas, sistemas ciber-físicos, big data e computação em nuvem.

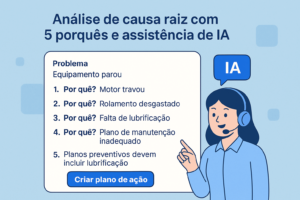

Esta revolução está mudando as estratégias de manutenção ao possibilitar a coleta e análise de dados de máquinas em tempo real. Essas informações podem ser usadas para melhorar as rotinas de manutenção e evitar problemas antes que eles ocorram. A manutenção preditiva é um exemplo de como a Indústria 4.0 está mudando a forma como os fabricantes abordam a manutenção. Ao prever quando é provável que uma máquina precise de manutenção, as empresas podem planejar com antecedência e evitar paradas inesperadas.

Um novo conceito que também está possibilitando que as empresas realizem tarefas de manutenção operadas remotamente. Usando diagnóstico e suporte remotos, os técnicos podem acessar máquinas de qualquer lugar do mundo, realizando reparos ou atualizações sem a necessidade de acesso físico ao equipamento. Isso pode ajudar a reduzir custos e melhorar a eficiência, bem como aumentar a segurança ao remover pessoas de situações potencialmente perigosas.

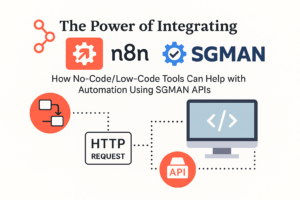

O Software de Manutenção SGMAN está preparado para esta revolução, possui uma série de interfaces disponíveis para coleta de dados remoto e integrados aos planos de manutenção, gerando Ordens de Serviços automáticas com base nas medições de sensores em tempo real em campo. Não somente a coleta de dados mas também a automatização de processos como programação automática de ordens de serviço com base na disponibilidade e especialidade de cada executante são princípios que estão reduzindo custos, aumentando a agilidade e também permitindo maior participação dos técnicos nos processos de análise de falhas e planejamento.

#Manutenção preventiva na era da Indústria 4.0

À medida que avançamos na quarta revolução industrial — também conhecida como Indústria 4.0 — é importante que nossas estratégias de manutenção se adaptem para acompanhar. Com a Internet das Coisas (IoT) e o big data desempenhando papéis cada vez mais importantes em todas as áreas de negócios, não é nenhuma surpresa que a Indústria 4.0 também esteja mudando o jogo da manutenção. Então, o que isso significa para aqueles de nós encarregados de manter as coisas funcionando sem problemas?

Em resumo, significa passar de uma abordagem reativa tradicional à manutenção (ou seja, consertar as coisas apenas quando elas falham) para uma mais preditiva. Ao aproveitar o poder dos dados e usá-los para identificar possíveis problemas antes que eles ocorram, podemos não apenas evitar tempos de inatividade dispendiosos, mas também melhorar a eficiência geral do equipamento.

Obviamente, fazer a mudança para a manutenção preditiva nem sempre é fácil. Isso requer uma mudança de mentalidade, bem como investimento em novas tecnologias, como sensores de monitoramento de condições e software de análise de dados. No entanto, feito da maneira certa, pode ser extremamente benéfico tanto para as empresas quanto para seus resultados financeiros.

#Os benefícios da Indústria 4.0 para manutenção

Indústria 4.0 é o termo usado para descrever a tendência atual de automação e troca de dados nas tecnologias de manufatura. Inclui sistemas ciberfísicos, a Internet das Coisas, computação em nuvem e computação cognitiva.

Em termos mais simples, a Indústria 4.0 cria um ambiente de fábrica mais conectado, permitindo uma melhor coleta e análise de dados. Esses dados podem ser usados para melhorar o tempo de atividade do equipamento e a produtividade geral, além de reduzir o tempo de inatividade e os custos de manutenção. Com dados precisos em tempo real, os possíveis problemas podem ser identificados e resolvidos antes que causem um tempo de inatividade não planejado. Além disso, técnicas de manutenção preditiva podem ser usadas para programar a manutenção preventiva antes que surjam problemas.

Outro impacto da Indústria 4.0 é a forma como ela está mudando o papel dos técnicos. No passado, os técnicos eram os principais responsáveis pela execução de tarefas manuais, como a substituição de peças. No entanto, com o advento da Indústria 4.0, os técnicos agora estão sendo encarregados de analisar dados e fornecer insights que podem ajudar a melhorar a eficiência geral das operações de fabricação.

No geral, a Indústria 4.0 está tendo um impacto positivo nas estratégias de manutenção. Ao automatizar algumas tarefas e dar aos técnicos acesso a mais dados, a Indústria 4.0 está ajudando os fabricantes a melhorar a confiabilidade de suas operações.

ainda sem comentários